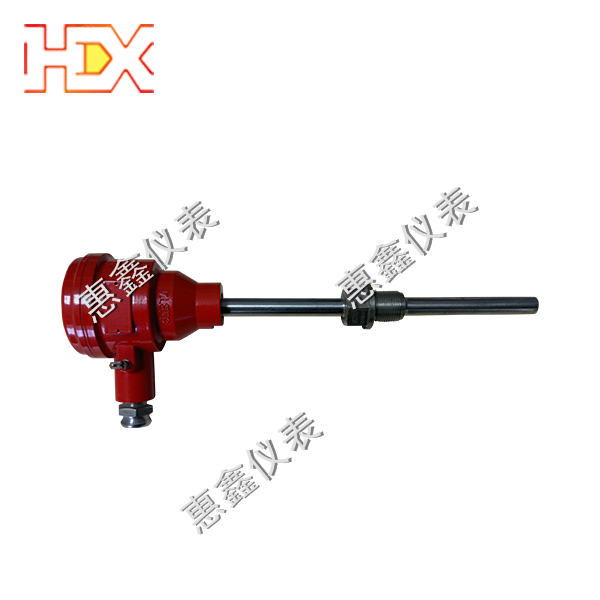

�ȵ�ż���ϼ��ȫ���̽���

�������2025-11-17 �Ķ���328��

�ȵ�ż��Ϊ��ҵ�¶Ȳ����ĺ���Ԫ�������ȶ���ֱ��Ӱ��������ȫ�빤�վ��ȡ������ֲ���ֵ�쳣���ź��жϻ�ʱ��ϵͳ���Ĺ��ϼ�������ܿ��ٶ�λ�����Դ������Ǽƻ�ͣ�������´���ۼ�顢���ܲ��ԡ����������Ų�������չ��������

һ�������������Ӽ��

����������Ӿ���飺�۲��ȵ�ż�������Ƿ�������ơ���ʴ����Ρ����磬�ڻ��������У�316L������ܿ�������������ʴ������ʴ�������ȵ�żо��¶�����ڸ���¯Ҥ�У��մ��ܿ�����������ֹ��ѡ�ͬʱ�����ߺ��ܷ��ԣ����轺�ܷ�Ȧ�ϻ�����˨�ɶ�������������ʪ�������룬��ɾ�Ե�����½�������Ӧ��100MΩ����

�����֤���ӿɿ��ԣ�ʹ�����ñ������ȵ�ż������벹������ĵ��裬����ֵӦ��1Ω������ֵ�쳣��������߶����Ƿ�������������ͭ-���Ӵ��棩�������ͺ��Ƿ�ƥ�䣨��K���ȵ�ż������KX�Ͳ������ߣ������а���������J�Ͳ������ߵ��²�������50�棬ֱ��������Ʒ�����¹ʡ�

�������ܲ�����֤

ͨ�����¶�Դ���бȶԲ��ԣ����ȵ�ż���������ں���ˮ�ۣ�0-100�棩��ɾ�¯��100-1200�棩����¼�������ֵ����ֶȱ��Աȡ���ƫ���±0.5%FS�������̣��������ȵ缫�Ƿ���"�ٽᾧ"����——���ڸ���ʹ�ú��������ֻ�����������ϵ���ı䣬��ʱ������ȵ�ż��

���ڶ�̬���³�����������֤��Ӧʱ�䣺���ȵ�ż������ͻȻ����100�滷���У���¼�ﵽ95%��ֵ����ʱ�䡣K���ȵ�ż����Ӧʱ��Ӧ��2.5�룬������������ܹ�����ڲ�����þ��Ե���ܳ���

�������������ų�

��Ÿ����dz����������ڱ�Ƶ�����纸�����豸�������ȵ�ż�źſ��ܻ���50Hz��Ƶ��������ʱ��������β������ߣ���RVVP�ͣ������˽ӵأ�ͬʱ���źŵ���ģ��Զ�����Դ��ij����������δ���ε��¸�¯�¶���ʾ����±30�棬��װ�Ż���ָ�������

��е��Ҳ�����������ϣ��������ܵ����ȵ缫���Ե��Ħ�������γ���·�������豸����ѹ���������Ļ�����ѡ������װ�ṹ�������ȵ�ż������װ���ɡ�ij������ҵͨ���˸���ʹ�豸������8�����ӳ���3�����ϡ�

ͨ������ϵͳ��������̣��ɸ���90%���ϵ��ȵ�ż���ϳ��������ڸ������⣬�����Ϻ����ȳ����ǽ��зǽӴ�ʽ������ϣ�����ϵרҵ�������н��������ȷ���¶Ȳ���ϵͳ�ij��ڿɿ��ԡ�